本記事では、流しパッド打設手順(機械据付)について解説いたします。

またパッド打設について知りたい方は、関連記事をご確認下さい。

流しパッド打設手順① 準備作業

流しパッド打設手順と施工時のポイント、注意点について解説したいと思います。

番号順に見て頂けますと幸いです。

※本記事の手順は、一般的な流しパッド打設手順について解説しております。

詳細手順については、各現場状況により異なりますので、予めご了承下さい。

- 現状基礎・図面確認

現場の基礎状態を確認いたします。

具体的に確認するポイントは、機械据付配置図を基に現場の基礎状態、また基礎形状と基礎レベルが間違っていないか確認いたします。

具体的な作業で言うと、Yレベル等を用いて配置図面を基に基礎の現状確認を行います。

- 図面上の基礎に誤りが無いか(レベル、基礎形状確認)

- レベル基準と配置位置の基準芯も確認する

- 墨出し、墨写し

配置図を基に基準芯とアンカーボルトの墨出し作業を行います。

また基礎形状が、フラットな状態が多いので、ハツリ作業用の墨出しもできればより良いです。

ここで言うハツリ作業の墨出しとは、流しパッドの型枠サイズとベースグラウト打設範囲の事です。

内容については、後に記載しております。

※アンカーボルト打設については、現場状況により埋め込み金物タイプ、アンカーグラウト流し込みやケミカルタイプで先打ち、後打ち工法など現場により異なる事が、多い作業項目になります。

- アンカーボルト打設は、どの工法か確認

- 基準芯等、読み値の読み間違いが無いか、墨出し後の寸法も再確認

- 基礎状態によりハツリ作業が、必要か確認

流しパッド打設手順② 基礎ハツリ作業

- 基礎目荒らし、ハツリ作業

基礎目荒らし、ハツリ作業を行う理由として、コンクリート基礎表面のレイタンス層を除去し、グラウトと基礎の接着表面積を増やします。

作業範囲としては、パッド打設箇所とベースグラウト打設が必要な場合は、ベースグラウト打設範囲のハツリ作業を行います。

フラットな基礎であれば、大体20mm程度かそれ以下で、レイタンス層の除去ができますが現場基礎状態により異なります。

- レイタンス層の除去を行う

- ハツリ作業の範囲は、ベースグラウト打設作業の有無により異なる

流しパッド打設手順③ ライナーセット

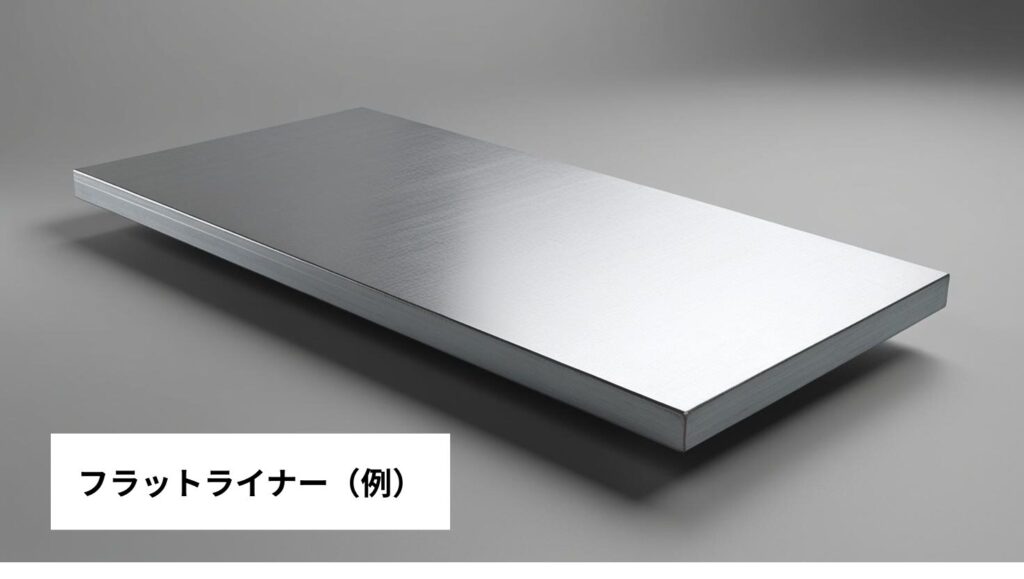

- フラットライナー配置、アンカーボルト打設

パッド打設用のフラットライナーは、以下の画像のようなもので、基本SS400材です。

フラットライナーに、角ワッシャーやM8・M10ナットなどを溶接しアンカーボルトとナット等を用いてフラットライナーの高さ調節を可能な様に細工します。

- レベル確認(フラットライナー天面)

フラットライナー配置後にフラットライナーの天面をYレベル・鋼尺などを用いて図面上のパッドレベルにフラットライナーの高さ調整を行います。

流しパッド打設手順④ グラウト打設作業

- 型枠設置

ここでの型枠は、金物枠であったり木枠であったり、グラウトを流し込み可能であればあまり問題ないと思いますが、基本的には、木枠が多い気がします。

型枠サイズは、大体フラットライナーの大きさによりますが、L(長さ)B(横幅)共にフラットライナーと型枠の間隔を50mm程度離すのが、一般的だと思います。

※機械装置の荷重等によりフラットライナーの選定などが異なりますので、各現場の設計担当者に確認して下さい。

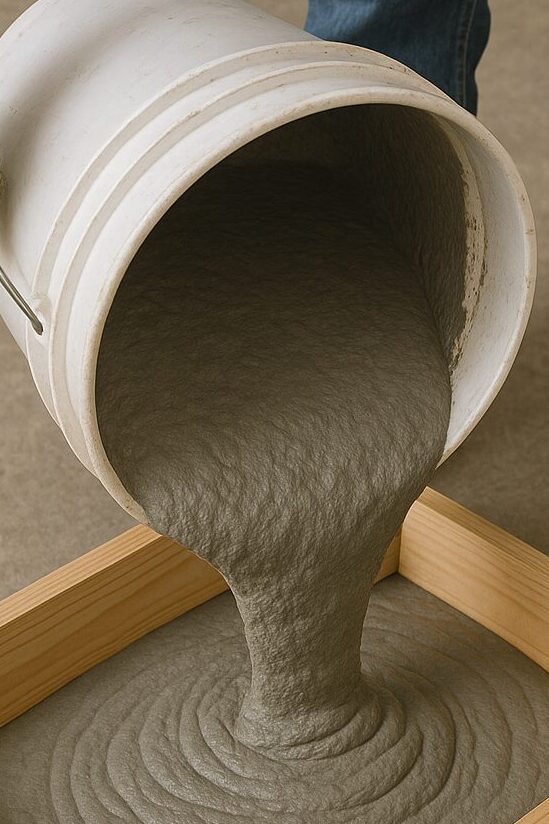

- グラウト流し込み

流しパッド用のグラウト材は、基本的に無収縮モルタルを使用します。

【イメージ図】

グラウト材を練る際に注意したいのは、水はなるべく上水を使用する様にして下さい。

油分等が混ざってしまうとグラウトが固まらない恐れがあります。

グラウト材は、一般的にアルカリ性ですので処分方法も予め確認しておくと良いでしょう。

水分量等にも気をつけて、グラウト材に記載の養生期間を遵守します。

養生方法については、打設後に散水や打ち水、ウエス等に水を染み込ませて養生することをオススメします。

無収縮グラウトは、硬化が始まると熱を持ち、放置しているとグラウトのヒビ割れの原因等につながります。

- 型枠脱枠(最後)

養生完了後、型枠の脱枠を行います。

以上が、流しパッド打設手順の内容になります。この後に、一般的には機械据付を行います。

何よりも安全が第一ですので、作業内容に準じた適正保護具の着用もお忘れなく。